高温・低温試験室における精密温度制御の技術的手段

高温・低温試験室における精密温度制御の技術的手段

Dec 30, 2024

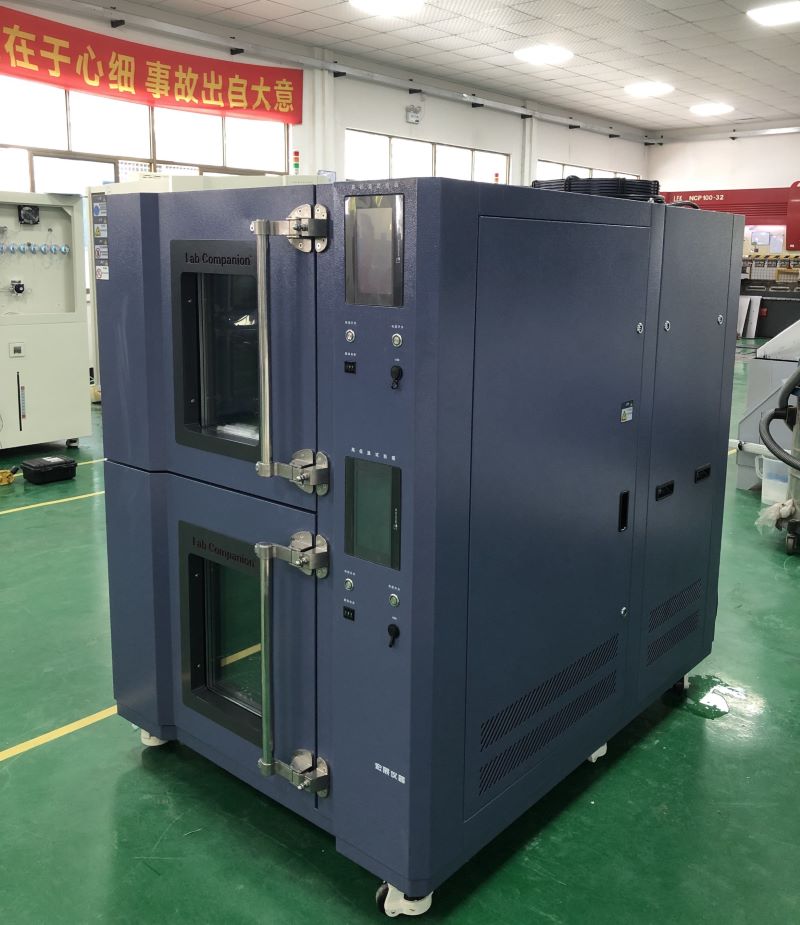

高温・低温試験室における精密温度制御の技術的手段の 高温・低温試験室 高温および低温環境における材料または製品の適応性をテストするために使用され、その正確な温度制御は次のように実現されます。1、温度制御システム高低温試験室では通常、温度制御システムを採用して正確な温度制御を実現します。このシステムは、温度センサー、コントローラー、ヒーターで構成されています。温度センサーは試験室内に設置され、温度変化をリアルタイムで監視します。コントローラーはセンサーの信号に応じてヒーターの出力を自動的に制御し、正確な温度制御を実現します。2、温度変動制御温度変動は、高温および低温試験室における正確な温度制御の重要な指標です。試験室内の温度の安定性を確保するために、コントローラはヒーターの出力を調整して温度変動を低減します。通常の状況では、温度変動の精度は 0.2°C 以内である必要があります。3、シール制御高温および低温試験室の気密性は、正確な温度制御を確保するための重要な要素の 1 つです。試験室の気密性は、試験室内の熱が外部に漏れたり、外部からの熱が内部に侵入したりしないように、厳格な気密試験によって確保する必要があります。4、時間制御高温および低温試験室の時間制御も、正確な温度制御を確保するための重要な手段です。コントローラは、試験のニーズに応じて試験時間を設定し、試験時間になると自動的に試験を停止して、試験サンプルの安全性を確保します。要約すると、高温および低温試験室の正確な温度制御は、温度制御システム、温度変動制御、密閉制御、時間制御などの多くの要素の共同作用によって実現されます。

続きを読む